Antes de qualquer componente de um Jaguar ser moldado, fresado, fundido ou prensado, ele terá passado por centenas de horas de otimização, usando ferramentas de engenharia virtual altamente avançadas. Os softwares avançados de Dinâmica Computacional de Fluidos (CFD) e de Engenharia Assistida por Computador (CAE) podem simular centenas de cenários, com uma eficiência de tempo muito maior e maior precisão do que os sistemas de tentativa e erro do mundo real. Isso nos ajuda a criar soluções muito mais confiáveis, além de economizar meses nos cronogramas de desenvolvimento.

Pegue a nossa nova geração de motores Ingenium, por exemplo, que passou pelo equivalente a dois milhões de quilômetros de testes durante seus cinco anos de desenvolvimento – boa parte deles feitos virtualmente.

“Pensamos na validação do projeto como uma pirâmide”, diz Daniel Buckley, Gerente de Programa do Ingenium. “A base está em todo o conhecimento acumulado dentro da organização pelos projetos anteriores e de outras fontes. Isso tonifica as opções de projeto que nossos engenheiros desenvolvem. Trabalhando virtualmente com o uso de CAE, é possível replicar essas soluções de projeto de forma mais rápida e eficiente para encontrar as melhores soluções para os testes de validação do mundo real no pico da pirâmide. Com o Ingenium, usamos essa nova abordagem utilizando significativamente mais testes CAE, de laboratório e de nível de componente, o que nos permitiu replicar para um projeto de produção final otimizado e confiável muito mais rápido do que os projetos anteriores."

A CAE pode simular todos os cenários que o chassi e a suspensão de um veículo podem enfrentar durante a sua vida – incluindo testes de colisão virtual e cenários cotidianos extremos, como golpes de objetos, impactos do meio-fio e frenagem em buracos. O perfil aerodinâmico de um veículo pode ser refinado em um túnel de vento CFD virtual para minimizar o arrasto para render melhor economia de combustível e emissões mais baixas, bem como para um melhor resfriamento do motor e dos freios, e uma ventilação e um controle climático mais eficientes no carro.

A análise virtual permite que os veículos sejam amplamente testados e otimizados no início do processo de projeto e desenvolvimento, sem os atrasos e as despesas de fabricação e remanufatura de peças físicas do mundo real. Isso também ajuda a reduzir o impacto ambiental da produção de carros, economizando geralmente 1,2 milhões de quilômetros de testes de condução e 290 toneladas de CO2 durante a produção de um Jaguar.

Embora a engenharia virtual seja uma ferramenta poderosa, não há substituto para os testes físicos em um ambiente de laboratório como a prova final do conceito quanto à confiabilidade e durabilidade. Nos últimos anos, duplicamos o tamanho de nossas instalações de testes estruturais, com um investimento de £22m para aprimorar ainda mais nossos laboratórios de ponta.

Novos projetos de transmissão passam por um teste de laboratório contínuo de 12 semanas, simulando um ciclo de 240.000 km de 10 anos, o qual inclui condução urbana, condução em rodovias de alta velocidade e condução em trilhas. Isso é repetido seis vezes para diferentes variantes do motor e da transmissão, significando que cada nova caixa de câmbio é testada por 72 semanas e 1,45 milhões de quilômetros – o equivalente a dirigir até a lua e voltar. Há também testes de ciclo de câmbio que impõem à embreagem uma série exaustiva de mudanças de alta velocidade e testes de estado estacionário, onde a transmissão é operada em altos níveis de torque por longos períodos.

Nossos motores têm seu próprio pacote abrangente de testes de aparelhagem e dinamômetro estáticos, com a nova geração de motores Ingenium passando por 72.000 horas de testes de durabilidade – o equivalente a oito anos de testes no mundo real – antes de chegar à estrada por dois milhões de quilômetros de testes de validação final.

O Teste Ambiental de Estrada Combinada – conhecido como o teste do “chiado e chocalho” – é usado para otimizar os veículos quando aos ruídos, vibração e aspereza, com equipamentos de alta qualidade gravando os sons do interior enquanto o carro é sacudido, balançado e empurrado em quatro pistões poderosos. Os testes são replicados apenas com o motorista e, depois, com uma carga completa de passageiros e bagagem para assegurar o melhor desempenho em todas as condições.

Componentes individuais podem ser testados na Célula de Durabilidade Robótica Ambiental, que utiliza quatro robôs que podem ser usados para testar tudo, desde a ativação e liberação do cinto de segurança, abertura e fechamento das portas e voltas da chave. As qualidades de ruído, vibração e aspereza do veículo são também refinadas em câmaras de som anecoicas avançadas.

Especificações do Motor Jaguar F-PACE

As Câmaras Climáticas replicam as mais rígidas condições climáticas do mundo, congelando carros a -40ºC em ventos com a força de um furacão ou replicando temperaturas de +50ºC e cargas solares de até 1.200W/m2 que poderiam ser encontradas no deserto do Saara – tudo sem que os veículos sequer tenham que deixar o Reino Unido. A resistência à água é comprovada com testes de imersão de monções, testes de chuviscos que duram até 16 horas e testes de congelamento.

Os testes laboratoriais físicos se estendem até aos recursos do interior, como o Seletor giratório JaguarDrive, que é sujeito a todos os abusos imagináveis durante seu desenvolvimento. “Uma garrafa de refrigerante de cola é um teste duro, pois o açúcar se transforma em xarope em climas quentes”, diz Julian Jones, Gerente de Controles do Usuário. “A areia também pode ser ruim se entrar nas engrenagens do DriveSelector.” Cada teste leva um mês para ser executado, com o DriveSelector precisando ser operado 60.000 vezes sem falhas.

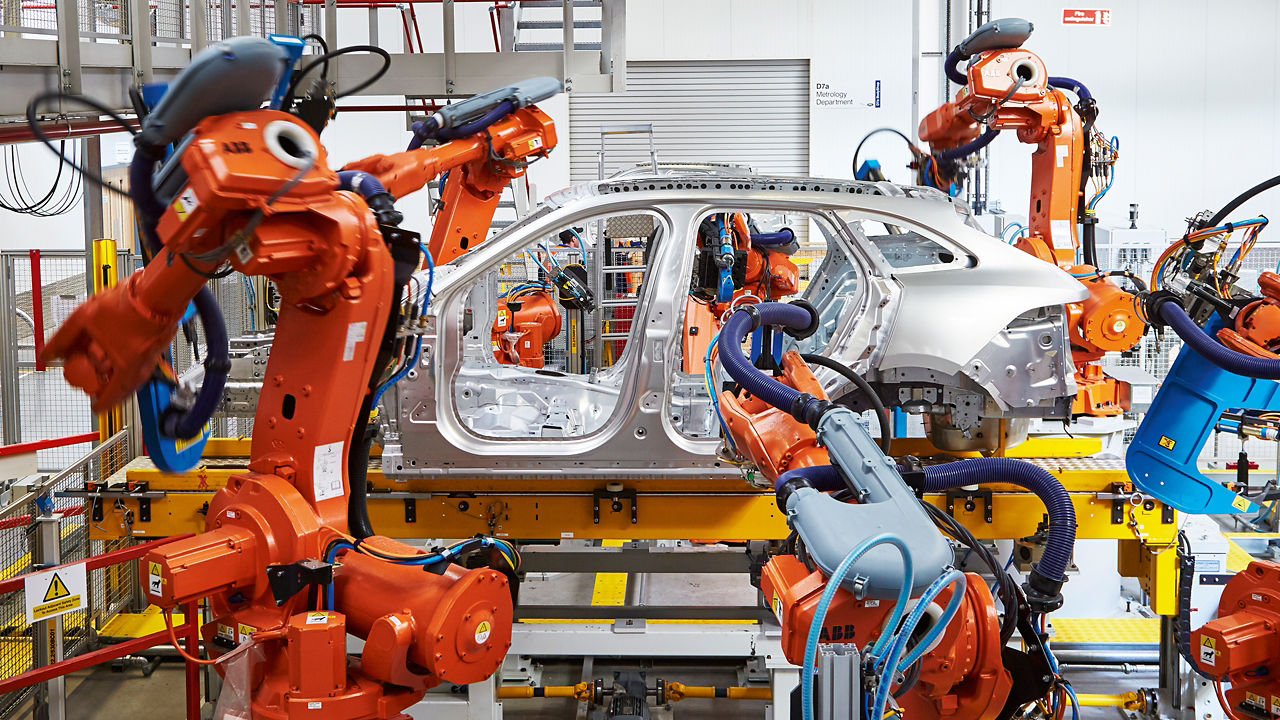

Quando um projeto acabado da Jaguar vai para a linha de produção, as verificações de qualidade continuam obsessivamente intensas.

No Centro de Fabricação de Motores (EMC), todos os elementos dos nossos motores Ingenium são testados repetidamente ao longo da produção e fabricação, num processo chamado “no faults forward” (“sem falhas daqui para a frente”, numa tradução livre). "Estabelecemos o desafio de tornar o EMC a melhor fábrica de motores do mundo em termos de qualidade", diz Daniel Buckley, Gerente do Programa Ingenium. "Por exemplo, se encontrarmos um problema, o motor não vai para um processo separado de retrabalho. Em vez disso, ele é retirado da linha de produção, desmontado até o nível necessário e, em seguida, reintroduzido à linha na estação anterior. Isso assegura que um motor nunca ignore os extensos sistemas e controles de qualidade da linha de produção para manter o mais alto nível de qualidade."

Os principais componentes são carimbados com um código de barras QR exclusivo para rastrear sua data de construção e localização, e são medidos a laser para assegurar uma precisão de três mícrones, ou 0,003mm – 6% da espessura de um cabelo humano. Amostras aleatórias também são testadas manualmente em um ambiente de laboratório com a temperatura controlada de 20° C, para garantir a precisão das ferramentas cuidadosamente calibradas.

Centro de Fabricação de Motores JLR, Wolverhampton

Antes de qualquer motor deixar EMC, ele é testado em plataformas especialmente projetadas. Primeiro, ele passa por um “teste a frio”, no qual os componentes são girados por 72 segundos sem ligar o motor. Em seguida, o motor é ligado em um “teste a quente”, no qual é ligado e mantido funcionando em um ciclo de 240 segundos em rotações de até 3.000 rpm.

Finalmente, os motores são tirados da linha aleatoriamente e levados para um teste de dinamômetro, onde são acelerados até o limite a 240 km/h por 300 horas ou 72.400 quilômetros.

Nas nossas linhas de produção de veículos em Solihull e Castle Bromwich, painéis de alumínio recém-prensados são examinados sob uma caixa de luz em busca de manchas ou falhas. Enquanto o chassi é montado, lasers e câmeras de última geração fazem uma verificação de qualidade de 168 pontos, enquanto as folgas dos painéis são verificadas com medidores portáteis. “Alguns fabricantes de veículos pretendem alcançar uma tolerância de +/-3 mm, mas o nosso objetivo é +/-0,5 mm,” diz Arthur Richards, Supervisor de Produção em Castle Bromwich. “É isso que dá à Jaguar a sua fama de acabamento de qualidade.”

No final do processo de montagem, o chassi é tratado com um verniz incolor e examinado sob luz ultravioleta. Qualquer mancha, por menor que seja, é marcada e corrigida manualmente.

A pintura do chassi leva 24 horas. Primeiro, passa por uma série de 13 tanques de limpeza, condicionamento e enxágue, bem como um avançado processo de eletrorrevestimento, para assegurar uma adesão confiável entre o alumínio e a tinta. O chassi é limpo com escovas de penas de emu. “As penas de emu podem ser facilmente carregadas com eletricidade estática, o que as torna excelentes para pegar poeira”, diz Nigel Williams, Gerente da Área de Pintura. “E como as penas têm uma grande área de superfície, elas fornecem uma grande cobertura. Nós não as usaríamos se não funcionassem tão bem, porque – para ser honesto – elas são muito caras.”

O chassi é então pulverizado com três demãos de tinta – um primer, um revestimento de base e um revestimento transparente final, o que melhora a durabilidade contra raios UV e corrosivos respingos de seivas de árvores e excrementos de pássaros, antes de ser cozido a 170 ºC por uma hora.

Nas linhas de acabamento e terminação – conforme o chassi passa por 92 estações, com cerca de 1.000 peças adicionadas ao carro – é tomado um grande cuidado para eliminar o risco de danos ao chassi pintado. Tampas protegem os painéis externos, enquanto especialistas no acabamento usam roupas e botas especiais com orifícios e botões que não podem arranhar a pintura.

No final da linha de produção, cada carro passa por um conjunto final de verificações – incluindo ser encharcado com 6.000 litros de água em apenas quatro minutos para assegurar vedações impermeáveis, antes que o carro seja operado em uma estrada de rodagem em alta velocidade em todas as marchas, e um teste de diagnóstico eletrônico de 20 minutos.

Mesmo quando um Jaguar está sendo entregue ao cliente, as verificações continuam. Todos os transportadores rodoviários, trens e navios usados no processo foram verificados utilizando a análise CAD virtual para simular o carregamento, enquanto os carros passam por um processo de 90 verificações que pode ser repetido até 30 vezes durante o processo de transporte.

“A Jaguar sempre se destacou pela excelência em design e engenharia”, disse Arthur Richards. “É nosso trabalho alcançar uma rígida especificação de projeto no produto final, e levamos a sério nossa disciplina. Estamos construindo carros com sofisticação – queremos superar as expectativas de qualidade e confiabilidade de nossos clientes.”

MAIS NOTÍCIAS